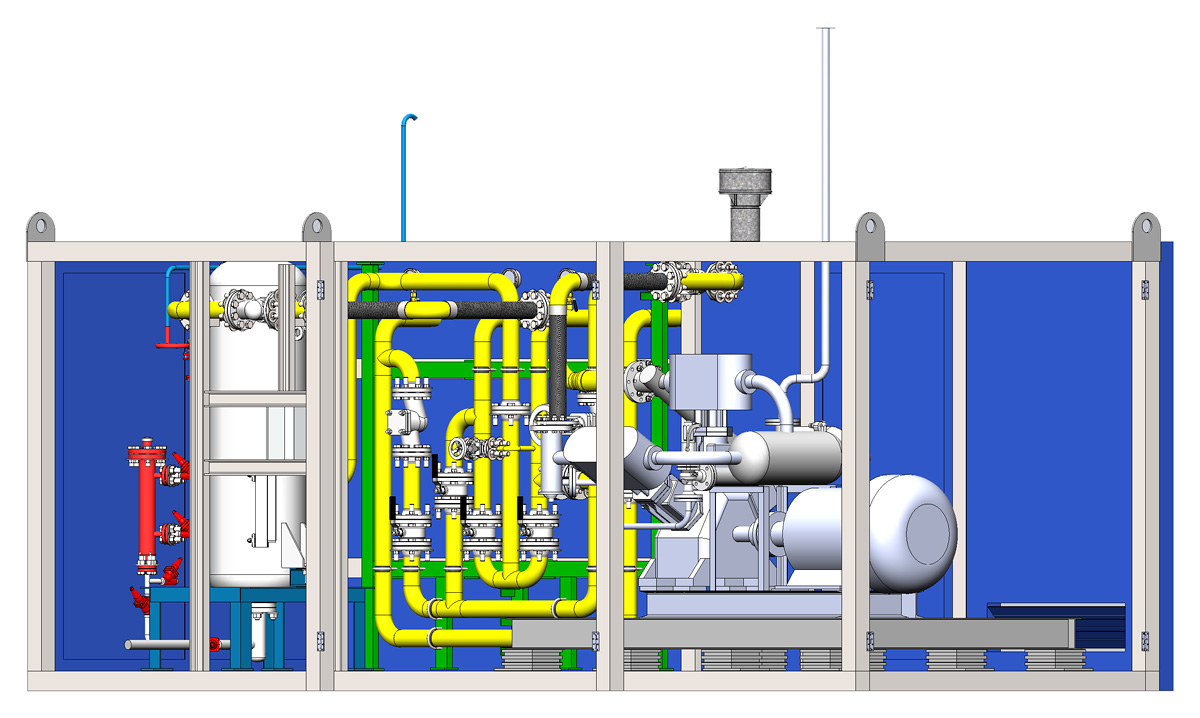

Унифицированный технологический

модуль газовый УТМГ-03

Назначение

Проведение сливо-наливных операций со сжиженными углеводородными газами, полный отбор остатков паровой фазы продукта из вагонов-цистерн, в том числе до атмосферного давления при подготовке вагонов-цистерн к проведению ремонтов, в технологических проектах ГНС, БСГ и терминалов по приему и хранению газа, в том числе экспортно-импортных. Отличием модуля УТМГ-03 от модулей серии УТМГ-02 является чуть меньшая производительность при чуть меньших массогабаратах. Однако модуль УТМГ-03 обладает способностью к более полной откачке паровой фазы из вагона-цистерны.

Состав оборудования

Полнокомплектная технологическая установка модульного типа блочно-контейнерного исполнения (размер модуля 6,0х2,45х2,45 м), готовая к использованию на отдельно выделенной бетонной площадке размером 8,0х3,0 м, с источником электро-снабжения напряжением 380 В, состоящая из:

Газового компрессора — 3-х ступенчатого, крейцкопфного, 3-х цилиндрового на W-образной вертикальной базе, размером 2,4х1,7х1,5 м, без смазки цилиндров, производительностью 180 м3/ч. Дифференциальное давление - 1,7 МПа, максимальное давление всасывания - 3,0 Атм. Привод компрессора — 3-х фазный асинхронный взрывозащищенный электродвигатель мощностью 55 кВт, U=380 В, 50Гц.

Щита автоматики с системой управления и защиты работы компрессорного агрегата.

Отделителя жидкости ОЖг-100 с выносной камерой, снабженного сигнализатором уровня типа ПМП 052 и комплектом запорно-предохранительной арматуры Zawgaz.

Системы технологических трубопроводов обвязки модуля, позволяющей осуществлять любые операции по сливу и откачке остатков паровой фазы продукта без переключения соединительных рукавов от сливаемых/наполняемых емкостей.

Блок-контейнера — металлической конструкция с 6-тью распашными дверями, с негорючими сэндвич-панелями типа PAROC, обеспечивающими тепло- и шумоизоляцию модуля.

Система энергоснабжения, заземления и молниезащиты, универсальной для модулей УТМГ.

Масса модуля — не более 4,5 тонн.

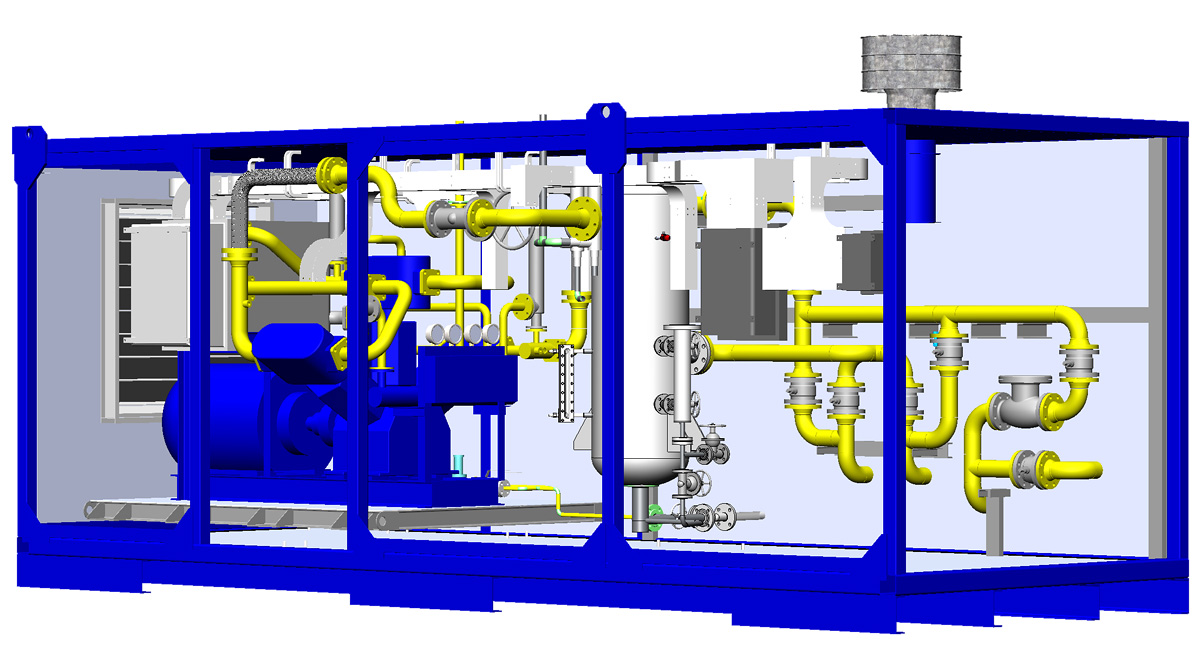

Унифицированный технологический

модуль газовый УТМГ-02М

Назначение

Проведение сливо-наливных операций со сжиженными углеводородными газами, полный отбор остатков паровой фазы продукта из вагонов-цистерн, в том числе до атмосферного давления при подготовке вагонов-цистерн к проведению ремонтов, в технологических проектах ГНС, БСГ и терминалов по приему и хранению газа, в том числе экспортно-импортных.

В настоящее время мы предлагаем новую модификация модуля - УТМГ-02М. В предыдущей модификации УТМГ-02 использовались компрессоры украинского "Полтавского турбомеханического завода" серии ГШ.

Состав оборудования

Полнокомплектная технологическая установка модульного типа блочно-контейнерного исполнения (размер модуля 6,2х4,2х2,45 м), готовая к использованию на отдельно выделенной бетонной площадке размером 8,0х6,0 м, с источником электроснабжения напряжением 380 В, состоящая из:

- Газового компрессора - 2-х ступенчатого, крейцкопфного, 2-х цилиндрового на V-образной вертикальной базе, без смазки цилиндров производительностью 240-300 м3/ч. Дифференциальное давление - 1,1 МПа, максимальное давление всасывания - 11 Атм. Привод компрессора — трехфазный асинхронный взрывозащищенный электродвигатель мощностью 75 кВт, U=380 В, 50 Гц.

- Щита автоматики с системой управления и защиты работы компрессорного агрегата.

- Отделителя жидкости марки ОЖг-100 с выносной камерой, снабженного сигнализатором уровня типа ПМП 052 и комплектом запорно-предохранительной арматуры Zawgaz.

- Системы технологических трубопроводов обвязки модуля, позволяющей осуществлять любые операции по сливу и откачке остатков паровой фазы продукта без переключения соединительных рукавов от сливаемых/наполняемых емкостей.

- Блок-контейнера — металлической конструкции с 6-тью распашными дверями, с негорючими сэндвич-панелями типа PAROC, обеспечивающими тепло- и шумоизоляцию модуля.

- Системы энергоснабжения, заземления и молниезащиты, универсальной для всех модулей УТМГ.

Масса модуля — не более 8 тонн.

В 2016 году нами была создана новая модификация модуля - УТМГ-02М с использованием компрессоров российского производства. Мы работаем с одним из ведущих предприятий по производству компрессорного оборудования, и каждый модуль может быть адаптирован под индивидуальные условия заказчика. Модуль состоит из комплектующих исключительно российского производства и полностью соответствует стандартам импортозамещения.

Газовый компрессор - 2-х ступенчатый, крейцкопфный, 2-х цилиндровый, горизонтально-оппозитный, без смазки цилиндров, производительностью 250-350 м3/ч. Дифференциальное давление - 1,7 МПа, максимальное давление всасывания - 16 Атм. Интервал сервисного обслуживания - 4000 часов. Привод компрессора — трехфазный асинхронный взрывозащищенный электродвигатель мощностью, в зависимости от модификации модуля, от 75 до 132 кВт, U=380 В, 50 Гц. Компрессорная установка снабжена устройством плавного пуска (УПП).

Сравнение модулей УТМГ-02 и аналогов

Параметры |

Модули УТМГ-02 |

Аналоги,

|

|

Возможность полного отбора (утилизации) товарных продуктов из емкостей после слива. |

имеется |

отсутствует (потери по недосливу - до 3-4%) |

|

Затраты на монтаж и пуск в эксплуатацию |

минимальные, полная заводская готовность |

затраты на создание инфраструктуры |

|

Объемная производительность, м3/час |

250,0 - 350,0 |

28-210 |

|

Дифференциальное давление, МПа |

1,7 |

0,55-0,60 |

|

Значения остаточного давления газа в сливаемых емкостях(вагонах) после слива, МПа |

0,05-0,07 |

0,15-0,7 |

|

Установленная мощность электропривода, кВт |

75,0-132,0 |

7,5-32,0 |

|

Наличие системы автоматики (АСКУЗ) контроля рабочих параметров (требования правил безопасности) |

имеется в полном объеме требований; |

отсутствует |

|

Возможность удаленного мониторинга и контроля рабочих параметров |

имеется, 2-х уровневая система контроля и передачи рабочих параметров в текущем режиме |

отсутствует |

|

Требования к проекту установки |

проект привязки модуля и организации системы энергоснабжения |

необходимо выполнить проект в полном объеме |

Также мы можем предложить модификацию модуля УТМГ-02 с компрессорами итальянского производства.

ВИП Газ Тех - первая и, в своем роде, единственная компания на Российском рынке, которая:

• разработала и внедрила технологию полного слива и отбора паровой фазы сливаемого продукта;

• разработала и внедрила технологически законченный процесс дегазации емкостей для хранения и транспорта СУГ;

• успешно решила задачу проведения дегазации (нейтрализации) вагонов-цистерн перевозящих СУГ, создав технологически законченный комплекс оборудования, исключающий наличие факельного хозяйства;

• разработала и внедрила унифицированные технологические модули газовые мобильного блочно-контейнерного исполнения типов УТМГ-01(М), УТМГ-02(М), УТМГ-03(М) различной мощности, обеспечивающие снижение технологических потерь сливаемого продукта до минимальных значений.

Направления деятельности

Сертификаты и свидетельства

Наши преимущества

Контакты

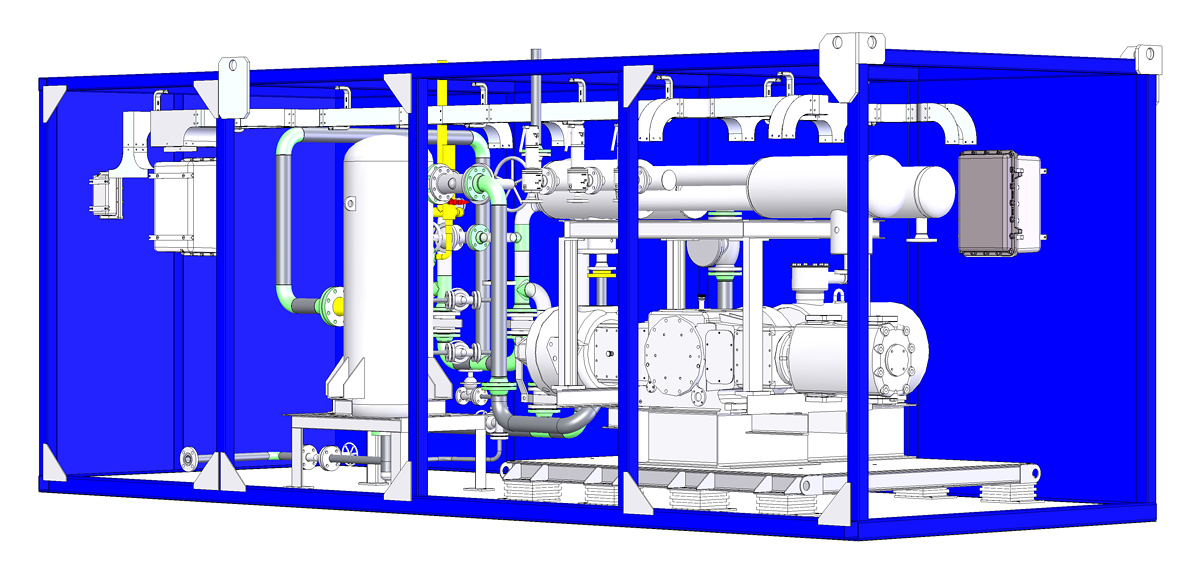

Унифицированный технологический

модуль газовый УТМГ-01М

Назначение

Проведение сливо-наливных операций, полный отбор остатков паровой фазы из автоцистерн и вагонов-цистерн, обеспечение бескавитационной работы насосного оборудования, устойчивая работа топливораздаточных колонок АГЗС, слив газа и откачка паров сливаемого продукта в технологических проектах ГНС небольшой мощности.

Состав оборудования

Полнокомплектная технологическая установка модульного типа блочно-контейнерного исполнения (размер модуля 4,0х2,45х2,45 м), готовая к использованию на отдельно выделенной бетонной площадке размером 5,0х3,0 м с источником электроснабжения напряжением 380 В, состоящая из:

- Газового компрессора — новая российская разработка. 2-х ступенчатый, крейцкопфный, 2-х цилиндровый на V-образной базе. Размеры - 1,4х0,7х1,2 м, производительность - 50 м3/час, дифференциальное давление - 1,1 МПа. Привод компрессора — 3-х фазный асинхронный взрывозащищенный электродвигатель мощностью 22 кВт, U=380 В, 50 Гц.

- Щита автоматики с системой управления и защиты работы компрессорного агрегата.

- Отделителя жидкости модифицированной конструкции, снабженного сигнализатором уровня ПМП-052.

- Системы технологических трубопроводов обвязки модуля, позволяющей осуществлять любые операции по сливу и откачке остатков паровой фазы продукта без переключения соединительных рукавов от потребителя.

- Блок-контейнера — металлической конструкция с 6-тью распашными дверями, обшитой негорючими сэндвич-панелями типа PAROC, обеспечивающими тепло- и шумоизоляцию модуля.

- Системы энергоснабжения, заземления и молниезащиты в соответствии с главой 7.3 ПУЭ и требованиями "Инструкции по устройству молниезащиты… (CО 153.34.21.122- 2003)".

Масса модуля — 2,50 тонн.

Модуль УТМГ-01М может использоваться в качестве мобильной установки, размещенной на автомобильном прицепе.

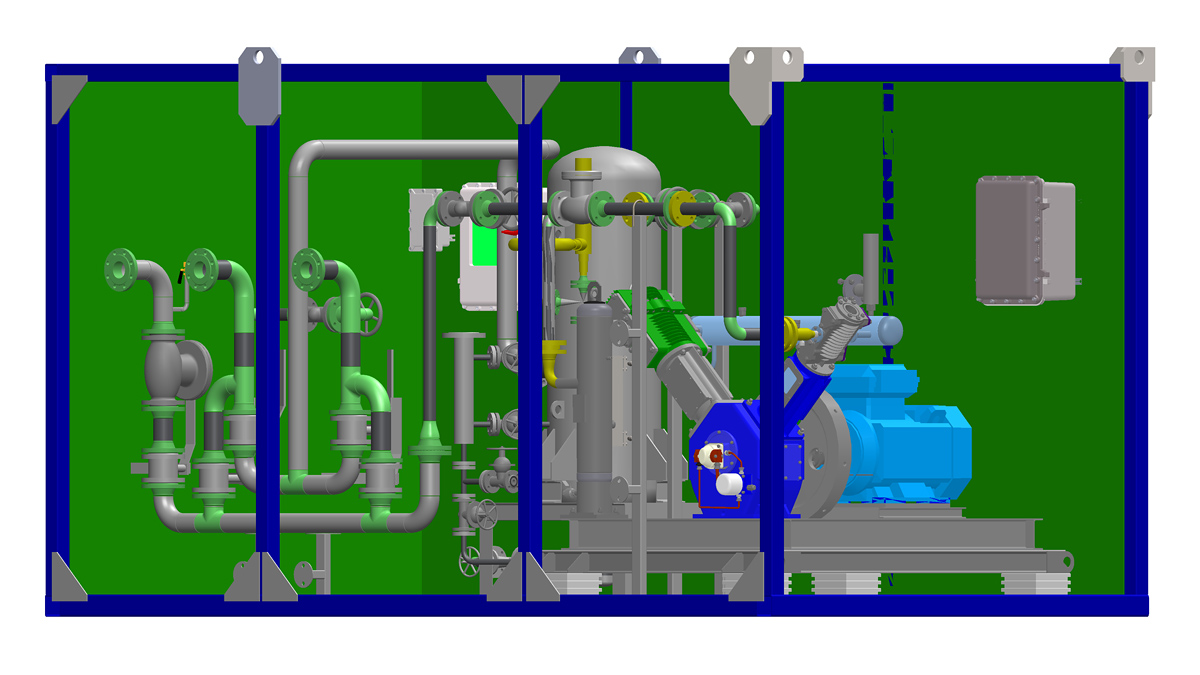

Наши технологии слива-налива, дегазации ёмкостей СУГ

Подготовка емкостей (на примере вагонов-цистерн) производится в два этапа:

Технологическая схема слива СУГ из вагона-цистерны

Технологическая схема дегазации вагонов-цистерн

Этап №1. Производится 100% слив жидкой фазы СУГ и полный отбор (утилизации) паровой фазы СУГ до атмосферного давления.

Оборудование – унифицированный технологический модуль газовый типа УТМГ.

Этап №2. Выполняется дегазация (нейтрализация) внутренней поверхности котла вагона-цистерны.

Оборудование – модульная установка для выработки азота из воздуха с использованием мембранных технологий с чистотой произведенного газообразного азота до 99,9%.

Оба этапа объединены в единую трубопроводную обвязку с общим пультом управления.

Технология проведения дегазации:

Вагоны-цистерны, идущие на ремонт или для подготовки под налив с остатками сжиженных газов, подаются на эстакаду для организации полного слива и отбора паровой фазы до атмосферного давления. Количество обрабатываемых вагонов – до 5-6-ти в течение 4,0 … 5,0 часов.

По достижении в котле атмосферного давления происходит переключение работы комплекса на включение в работу мощностей для проведения дегазации (нейтрализации) с использованием газообразного азота. Рабочее давление азотной станции – до 10-13 атм, производительность по азоту – не менее 180-200 м3/час. Время обработки одного вагона азотом методом «наддува» составляет не более 1,5 часов. При обработке вагонов по методу «из вагона в вагон» технологическое время составит до 1,0 часа. Данная технология дегазации позволяет полностью исключить необходимость в строительстве факельного хозяйства.

Применение указанной технологии позволит:

- Значительно (в несколько раз) снизить затраты компаний-владельцев вагонов-цистерн и арендопользователей на оплату услуг (тарифов) предприятиям железнодорожного транспорта по подаче-уборке вагонов по сравнению с существующими схемами затрат;

- Организовать на своей территории оказание услуг по подготовке вагонов к ремонту и наливу, повысить конкуренцию на рынке услуг по ремонту вагонов;

- Получить дополнительную коммерческую выгоду от реализации собранных остатков товарных продуктов СУГ;

- Организовать дегазацию котлов цистерн с оформление Акта по форме ВУ-19 (ВУ-20);

- Организовать работы с аварийными цистернами в пути их следования;

- Оказывать рыночные услуги потребителям по коммерческой перевалке СУГ;

- Обеспечить развитие сбытовой сети СУГ.